Echipament de tăiere cu laser cu infraroșu picosecundă și platformă duală pentru prelucrarea sticlei optice/cuarțului/safirului

Parametrul principal

| Tip laser | Picosecundă în infraroșu |

| Dimensiunea platformei | 700×1200 (mm) |

| 900×1400 (mm) | |

| Grosimea de tăiere | 0,03-80 (mm) |

| Viteză de tăiere | 0-1000 (mm/s) |

| Ruperea muchiei de tăiere | <0,01 (mm) |

| Notă: Dimensiunea platformei poate fi personalizată. | |

Caracteristici cheie

1. Tehnologie laser ultrarapidă:

· Impulsuri scurte de nivel picosecundă (10⁻¹²s) combinate cu tehnologia de reglare MOPA ating o densitate de putere maximă >10¹² W/cm².

· Lungimea de undă în infraroșu (1064 nm) pătrunde în materialele transparente prin absorbție neliniară, prevenind ablația de suprafață.

· Sistemul optic multi-focalizat proprietar generează simultan patru puncte de procesare independente.

2. Sistem de sincronizare cu două stații:

· Etaje cu motor liniar dublu cu bază de granit (precizie de poziționare: ±1 μm).

· Timp de comutare a stației <0,8s, permițând operațiuni paralele de „procesare-încărcare/descărcare”.

· Controlul independent al temperaturii (23±0,5°C) per stație asigură stabilitatea prelucrării pe termen lung.

3. Control inteligent al procesului:

· Bază de date integrată a materialelor (peste 200 de parametri ai sticlei) pentru potrivirea automată a parametrilor.

· Monitorizarea plasmei în timp real ajustează dinamic energia laserului (rezoluție de ajustare: 0,1 mJ).

· Protecția perdelei de aer minimizează micro-fisurile de pe margini (<3μm).

Într-un caz tipic de aplicație care implică tăierea cubulețelor a unor plachete de safir cu grosimea de 0,5 mm, sistemul atinge o viteză de tăiere de 300 mm/s cu dimensiuni de așchiere <10 μm, reprezentând o îmbunătățire a eficienței de 5 ori față de metodele tradiționale.

Avantajele procesării

1. Sistem integrat de tăiere și despicare cu două stații pentru funcționare flexibilă;

2. Prelucrarea de mare viteză a geometriilor complexe îmbunătățește eficiența procesului de conversie;

3. Muchii de tăiere fără conicitate, cu ciobire minimă (<50 μm) și manipulare sigură pentru operator;

4. Tranziție fără probleme între specificațiile produsului cu operare intuitivă;

5. Costuri de operare reduse, rate de randament ridicate, proces fără consumabile și fără poluare;

6. Zero generare de zgură, lichide reziduale sau ape uzate, cu integritatea suprafeței garantată;

Afișaj exemplu

Aplicații tipice

1. Producția de electronice de larg consum:

· Tăiere precisă a conturului sticlei de protecție 3D a smartphone-ului (precizie a unghiului R: ±0,01 mm).

· Micro-găurire în lentile de ceas din safir (diafragmă minimă: Ø0,3 mm).

· Finisarea zonelor transmisive din sticlă optică pentru camerele de sub afișaj.

2. Producția de componente optice:

· Prelucrarea microstructurilor pentru rețele de lentile AR/VR (dimensiunea elementelor ≥20μm).

· Tăiere unghiulară a prismelor de cuarț pentru colimatoare laser (toleranță unghiulară: ±15").

· Modelarea profilului filtrelor cu infraroșu (conicitate de tăiere <0,5°).

3. Ambalajul semiconductorilor:

· Prelucrare prin fibră de sticlă (TGV) la nivel de plachetă (raport de aspect 1:10).

· Gravare cu microcanal pe substraturi de sticlă pentru cipuri microfluidice (Ra <0,1 μm).

· Tăieri de acordare a frecvenței pentru rezonatoarele de cuarț MEMS.

Pentru fabricarea ferestrelor optice LiDAR pentru automobile, sistemul permite tăierea pe contur a sticlei de cuarț cu grosimea de 2 mm, cu o perpendicularitate a tăieturii de 89,5 ± 0,3°, îndeplinind cerințele testelor de vibrații de calitate auto.

Aplicații de proces

Special conceput pentru tăierea de precizie a materialelor fragile/dure, inclusiv:

1. Sticlă standard și sticlă optică (BK7, silice topită);

2. Cristale de cuarț și substraturi de safir;

3. Sticlă securizată și filtre optice

4. Substraturi oglindă

Capabil atât pentru tăiere pe contur, cât și pentru găurire interioară de precizie (Ø minim 0,3 mm)

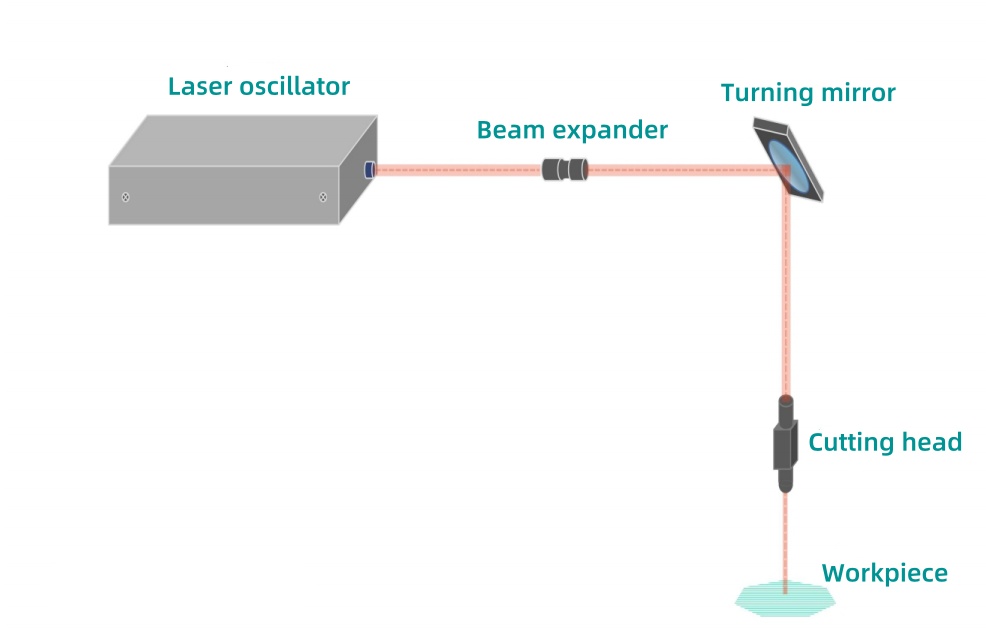

Principiul tăierii cu laser

Laserul generează impulsuri ultrascurte cu energie extrem de mare, care interacționează cu piesa de prelucrat în intervale de timp de la femtosecunde la picosecunde. În timpul propagării prin material, fasciculul îi perturbă structura de tensiune pentru a forma găuri de filamentare la scară micronică. Spațierea optimizată a găurilor generează microfisuri controlate, care, combinate cu tehnologia de scindare, permit o separare precisă.

Avantajele tăierii cu laser

1. Integrare ridicată a automatizării (funcționalitate combinată de tăiere/despicare) cu consum redus de energie și funcționare simplificată;

2. Procesarea fără contact permite capacități unice, imposibil de atins prin metode convenționale;

3. Funcționarea fără consumabile reduce costurile de funcționare și îmbunătățește sustenabilitatea mediului;

4. Precizie superioară cu unghi de conicitate zero și eliminarea deteriorării secundare a piesei de prelucrat;

XKH oferă servicii complete de personalizare pentru sistemele noastre de tăiere cu laser, inclusiv configurații de platformă personalizate, dezvoltare specializată a parametrilor de proces și soluții specifice aplicațiilor pentru a satisface cerințele unice de producție din diverse industrii.